仮想と現実がデータ連携 IoTが実現する世界観

変わる現場 支える技術【後編】

ブルーイノベーションの熊田社長。手にするのは屋内点検用ドローン「ELIOS(エリオス)」

プラントにおけるドローン活用が広がる背景には、高所での点検作業の省力化にとどまらず、今後の競争力の源泉となるビッグデータの収集ニーズが高まっている実情がある。過去の運転記録や点検記録に、ドローンを通じて収集された最新データが加われば情報の厚みが増し、分析精度が高まるからだ。そして、その先には「サイバー(仮想空間)」と「現実世界」がリアルタイムでデータ連携する新たなプラントの世界観が広がる。

ドローンの活用 屋内点検でも

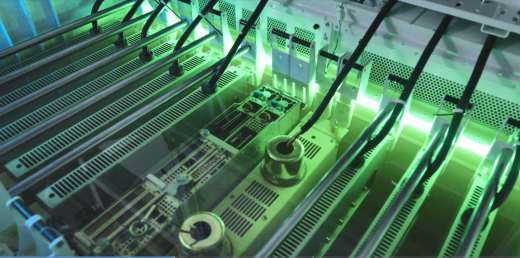

直径40センチ、カーボン製の球体ガードに覆われたユニークな形状。ボイラーやタンク、煙突内といった特殊な空間を自在に飛行しながら点検作業を行うことができる屋内点検用に特化したドローンである。

サービスを提供するブルーイノベーション(東京都文京区)は、複数のドローンを遠隔制御しながら統合管理するシステムプラットフォーム技術を持つ。熊田貴之社長はこう語る。

「ドローンの活用ニーズは高まる一方ですが、プラント内で、正確にデータを取得するのは、そうたやすいことではないんです」。

確かにGPS(全地球測位システム)電波が届かない環境下で、しかもさまざまな機器が混在する複雑なレイアウト、あるいは極小空間で、方向感を見失うことなく対象物と一定の距離を保ちながら安定飛行させることは至難の業だ。

「通常のドローンが苦手とするエリアを得意とするドローン」に技術優位性を見いだす同社サービスは、自らの位置を推計する独自の姿勢制御技術と7カ所のセンサーによって、非GPS環境下でも安定飛行できることが特徴だ。球体ガードは衝突から機体を守る一方で、撮影画像にガード部分が映りこまないよう、きめ細かな配慮も施されている。パソコンと接続し、専用ソフトで取得データを読み込めば解析や3Dモデルの作成も可能だ。

すでに鉄鋼や造船、電力プラントの一部で導入実績があるが、プラント屋内でドローンを安全に運用するための国のルール整備も弾みに、活用シーンはさらに広がるとみられる。

「長時間の自動飛行をにらんだバッテリーの高寿命化などドローンそのものの性能向上はもちろんですが、機密性の高いデータの管理など、プラントのデジタル化に伴い導入企業が直面する新たな課題にも応えていく方針です」(熊田氏)。

新たな概念 どう具現化

IoTによってデータを継続的に収集することが一般的になれば、次なる活用戦略がみえてくる。それを象徴する新たな概念が「デジタルツイン」である。

デジタルの仮想空間に現実世界をリアルタイムの連動性を持って再現するこの発想。米GE(ゼネラル・エレクトリック)は航空機エンジンのメンテナンスに、独シーメンスは製造プロセス改革に導入するなど世界的に関心を集めている。これをプラントの設備保全や操業の高度化を目的に積極的に推進するのが千代田化工建設である。

そもそも「デジタルツイン」とはバーチャル上にリアルのコピーを作成する発想。IoTを通じて収集されるさまざまなデータを分析。最適化された分析結果や将来予測を現実空間にフィードバックすることで新たな価値を生み出すと考えられている。プラントの世界では何をどう実現するのか。百瀬俊也CDO(チーフ・デジタル・オフィサー)執行役員はこう解説する。

「まずは各種プラントの図面やマニュアルなどの設計情報を3Dモデル上に組み込み、また運転や保安、検査データなどを閲覧できるようにすることで情報の一元化が実現します。実際の設備と同じ構成で情報を理解できることから現場確認を最小限にとどめ、作業員の負担を軽減し、計画的な保全につなげる効果も見込まれます」。

「設備管理だけでなく、運転そのものの最適化が重要であり、それを実現する上でも、プラントにまつわる膨大なデータから必要なものを効率よく収集、統合化し、活用できる仮想プラント構築は大きな意味を持つ」(百瀬氏)と考えている。

千代田化工建設でデジタルトランスフォーメーション(DX)戦略を統括する百瀬CDO

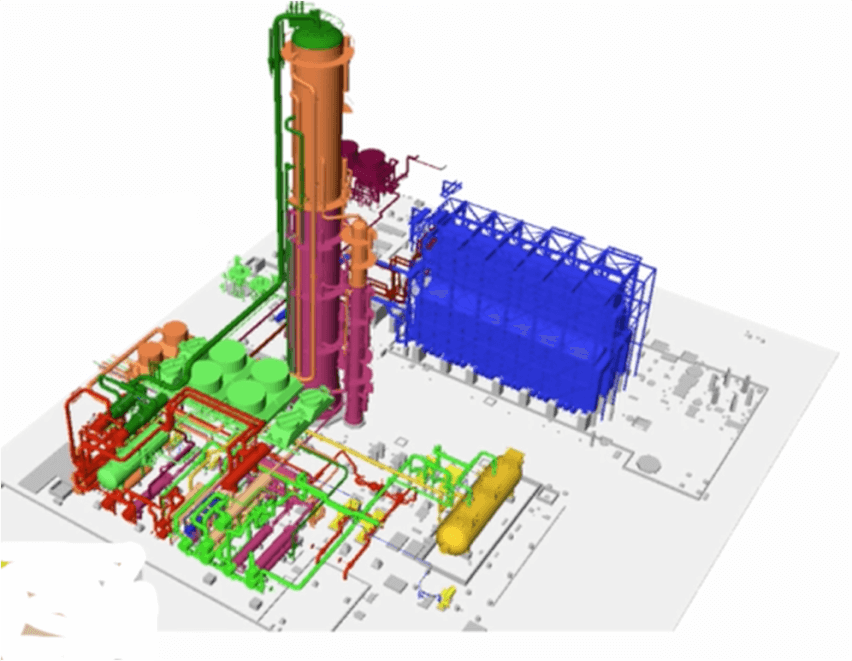

実際、同社はこうした概念を具現化すべく、プラントのオペレーションやメンテナンスに関する情報が蓄積された3Dデータプラットフォームと、生産最適化や故障予知など目的に応じたデータ分析を行うアプリケーションによって構成されるシステムを「プラントデジタルツイン」の商標名で開発、国内外での実証も進めている。

3Dデータ化されたデジタルプラントのイメージ(千代田化工建設提供)

可視化や運転支援など実証

保安情報の一元管理や情報活用を通じた保安の高度化を狙い、新エネルギー・産業技術総合開発機構(NEDO)プロジェクトとして、国内製油所で実施された実証事業では、常圧蒸留装置を3Dモデル化し、さまざまな管理データや位置情報と連携する3Dデータプラットフォームを構築。同時に機器や配管の腐食速度を分析し、結果を3Dプラント上に表示することで、腐食度合いが視覚的に一目瞭然となった。

一方、インドネシアでは稼働中の液化天然ガス(LNG)プラントでは、上流ガスの組成や気温といった外的環境によって変化する設備の運転条件を人工知能(AI)が学習。ベテラン従業員の経験に基づく暗黙知を数値化し、最適な運転パラメーターとして現場にフィードバック。運転支援につなげるアプリケーションを導入することで、増産が実現したという。このシステムは3Dモデルを使用したものではないが、現実世界とリアルタイムに連動性を持ちながら、最適値を実プラントにフィードバックする「デジタルツイン」の一環と捉えることができるという。

千代田化工建設の運転最適化支援AIによって増産を実現したドンギ・スノロLNG社(インドネシア)

設備の老朽化と現場を支えてきたベテラン従業員の引退に直面するプラントの世界。デジタル技術を活用しながら負担が増大する若手の業務遂行を後押ししつつ、データ活用を通じて「未来」を予測することで、新たな価値をいかに創造するかー。

「まさに『デジタルツイン』は双方を実現するカギになると思います」(百瀬氏)。

今後5年程度で、国内製油所や主要な化学プラントで実装できるよう提案活動を加速する方針だ。