”なるほど!”が集まるウェブマガジン

ドローンやAI~最新技術を駆使して老朽化に挑む

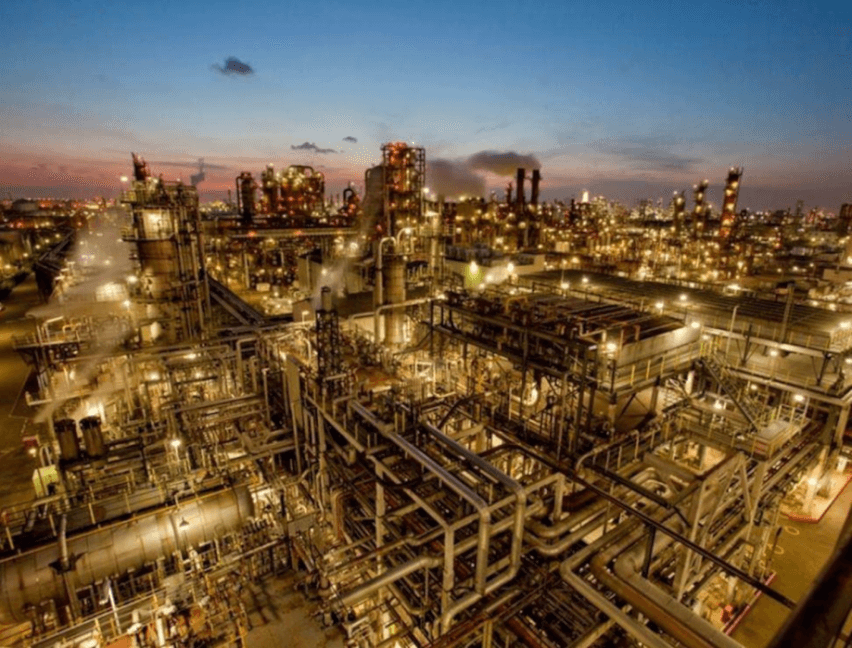

ようこそスマート保安の世界へ

老朽化に直面する国内の石油精製や化学プラントの保守・管理にデジタル技術を活用する動きが広がる。経済成長を支えてきたこれらプラントの多くは運転開始から半世紀あまりが経過し、現場を支えてきた団塊世代のベテラン従業員も引退の時期を迎える。安全性確保と収益性向上の両立が喫緊の課題となるなか、これからの設備保全の切り札として現実味を帯びてきたのが、IoTやAI(人工知能)、ドローン(飛行ロボット)といった先端技術である。METIジャーナル1月号では、時代の潮流を捉えた「スマート保安」に挑む企業の姿と、これを後押しする最新施策を紹介する。

安全性と収益性 どう両立

プラント内を飛び交うドローン。高所や目視では把握することが困難な設備内部の撮影データが蓄積していく。一方、設備に設置されたセンサーは温度や振動といった情報を常時収集。これら一連のデータはAIによって分析され、点検や異常検知に役立てられるー。

設備保全の現場で、こうした光景はもはや現実のものとなりつつある。配管の異音や浸食速度からパイプラインの異常を検知する新たなサービスや、実際のプラントとコンピューター上の仮想プラントをデータ連携させるデジタルツインといった新たな概念も生まれている。

経済産業省はJXTG根岸製油所(横浜市磯子区)でドローンによる石油コンビナート保安点検の実証試験を行った(2019年2月)

設備保全の現場に押し寄せるデジタル化の波。背景には、プラントの安全確保と生産性の向上がこれまで以上に難しくなっている実情がある。老朽化に伴い保全や検査作業の工数が増える一方で、運転や保安を担う人材は減少傾向にある。プラントは生産機会の損失を回避するため、連続運転時間をいかに長くできるかが収益に直結するが、このままでは、生産性の維持、向上はもとより、安全性の確保もままならない。プラントを取り巻く構造的な変化とデジタル技術の革新が、これまでの設備保全のあり方を見直し、既存事業に新たな価値をもたらす「デジタルトランスフォーメーション(DX)」戦略に舵を切る原動力となっている。

新たなニーズに応えて

現場における改善活動の域を超え、経営戦略としてトップダウンでこれを推進するプラント事業者に加え、ここへきてとりわけ顕著なのが、新たな設備保全ニーズの高まりをビジネスチャンスと捉える動きである。これまでの設備メーカーやエンジニアリング企業だけでなく、異業種からの参入が相次ぐほか、プラントにおけるIoTを軸とした企業連携も相次ぐ。センサー技術やビッグデータ解析などの独自のノウハウを持つスタートアップもスマート保全の一翼を担うプレーヤーとして存在感を発揮しつつある。

JXTGエネルギー水島製油所(岡山県倉敷市)でこのほど稼働したのは、AIを活用してボイラー設備の異常を検知するシステム。設備に設置された多数のセンサーから時系列データを収集分析し、通常のセンサー情報の相関関係から「いつもと違う」状態を検出する。NECが開発した。

日揮とNTTドコモはプラント向けにドローンを活用した設備点検サービスを共同で開発中。ドローン導入支援を手がけるベンチャー企業「ブルーイノベーション」は、プラント点検分野に参入した。

デジタル推進 国も後押し

デジタル技術の活用を国も後押しする。2017年に策定された成長戦略では、IoT活用の重点分野のひとつとしてプラントやインフラ管理が位置づけられたほか、デジタル化に前向きな事業所に規制上の優遇策を講じる措置をすでに導入。プラントの屋内外でドローンやセンサー、タブレットといった電子機器を使用した保守や点検が可能になるルールづくりも進められている。

※ デジタル技術を駆使して変わりつつある設備保全の最前線ー。次回からは、競争力向上へ向けた各社の取り組みとその裏にある思いを紹介します。