自由な発想力と機械加工の技術力を駆使する、ミズノマシナリーのものづくり

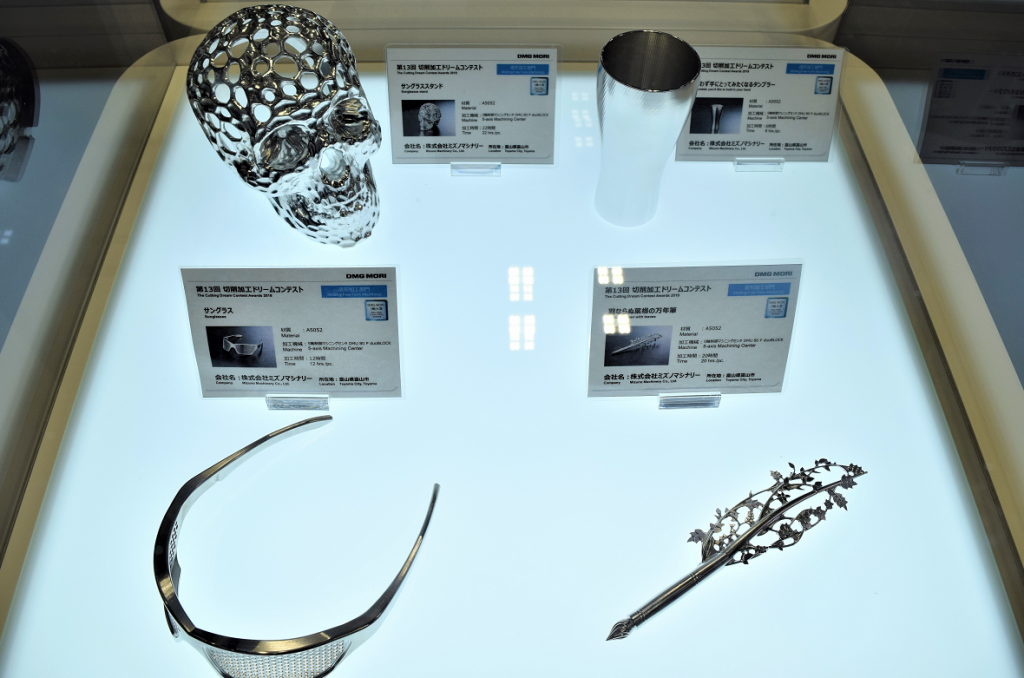

「5軸大賞」を受賞した作品

フレームからレンズに至るまで再現されたサングラスに、それをかけておけるドクロ型のサングラススタンド、羽根のかわりに植物の葉と根を軸胴に付けた万年筆、そして、底から飲み口まで徐々に開口部が広がっていくタンブラー-。

これらはミズノマシナリーが毎年開いている「ものづくりコンテスト」の作品だ。いずれもひとつのアルミニウム材からの削り出しによって作られた。同社の社員が生み出した自由な発想力と機械加工の技術力の結晶だ。DMG森精機が主催する切削加工のコンクール「ドリームコンテスト」で、「5軸大賞」を受賞したこともある。

日本国内で5軸加工のマシニングセンター(MC)をいち早く導入し、一般の機械加工会社では作成しえない複雑形状の部品を加工する。その技術を磨きあげた原動力は、同社のスローガンに集約している。

何か、人と変わっていたい

現在は半導体製造装置のアルミ部品の生産をメーンとしている同社だが、創業当初は鉄を材料にして、建設機械向けの油圧部品を作っていた。中でも力を入れていたのが油圧機器の制御などに使う部品「カートリッジバルブ」。その生産には、内径の細い深い穴をきれいに仕上げる手間と技術が必要だ。

「ほかの会社はあまりやりたがらなかったので、うちはそれを好んでやった」とミズノマシナリーの水野文政社長が話す。

特に他社と差別化のポイントだったのは仕上げ加工。旋盤による旋削加工だけで精密な仕上げ加工をすることで、研磨の工程を省き、コストを他社の3分の1程度に抑えた。真円度や寸法精度を高めるための特殊な治具を考案することでそれを成し遂げた。

「よそにはない負けないモノを作ろう。ただ速さを求めることはしない」(水野社長)という思いがアイデアと技術を生み出した。

ミズノマシナリーの外観

その後、1996年にアルミ部品の製造に参入し、アルミを中心に業容を拡大。油圧部品の生産ラインは顧客に譲渡して、現在はアルミ加工に事業を特化している。だが、現在でも独自性にこだわる姿勢は一貫している。2006年5月に、まだ日本国内では珍しかった5軸制御のマシニングセンター(MC)を導入したのも、その表れだ。

当時は機械加工の分野で航空機産業の需要が伸び始めたころ。同社はそれまでも3軸制御のMCを使い、平板(プレート)の加工は手がけていたが、さまざまな形に加工ができる5軸MCを用いることで、複雑形状の部品を求められる航空機業界への参入を図った。

治工具の製造を皮切りに航空機市場の開拓を進めていたが、壁にぶち当たった。想定していたより、加工の単価が厳しかったのだ。確かに部品の形状は複雑だが、精度の水準は高くはなく、それよりも量の多さが重要だった。

「きれいというより多くの量を早く削ることが求められた。我々にしたら、もっとキレイでいいモノを作りたかった」と水野社長は振り返る。他社がやりたがらない物を作るという社風とは微妙なズレがあった。

そこで次のターゲットにしたのが半導体製造装置だ。こちらもアルミを多く使い、複雑な形状の部品が必要。特に内部を真空状態にする真空チャンバーは航空機部品ほどにロットのボリュームがない分、より高い精度を要求された。

「航空機部品は傷があっても、磨くので問題ないが、真空チャンバーは傷ひとつあってもだめで外観も求められる」

半導体製造装置のモノづくりが自社の特性に合致することが分かり、商談会や紹介などを通して、半導体業界を積極的に開拓していった。武器としたのは相手が求めるものに独自の解決策を提示する技術力だ。「後発といえども、注文をいただけるのは、そういう姿勢が生きていたからだと思う」と水野社長は胸を張る。

新たな市場を切りひらいた独自性を追い求める姿勢。その象徴とも言えるのが、2014年から毎年社内で開いている「ものづくりコンテスト」だ。従業員は機械や材料を好きなように使い、思うままのものを作る。新人には特級技能士の資格をもつベテランが指導をしつつ、自らの作品作りにまい進する。冒頭の5軸大賞の受賞作品も、元はものづくりコンテストの優秀作品だ。

「モノを創ることに飽きがこないように刺激を与え続けたい」(水野社長)との思いで継続してきた取り組みが、従業員が技術力と発想力を切磋琢磨する格好の動機付けになっている。

独自の取り組みは加工技術の向上にとどまらない。このほど働き方改革につながる新たな試みを始めた。作業者の働きやすさの改善に向け、生産設備の入れ替えを一気に進めたのだ。

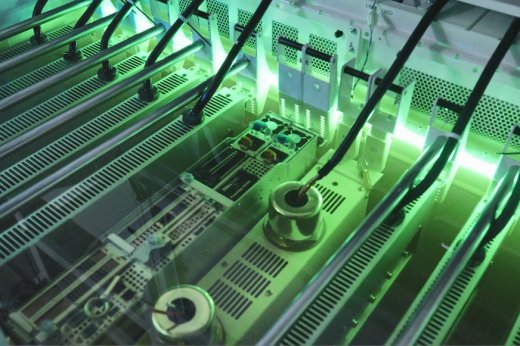

一斉導入した小型MC

2020年に最新の小型MCを5台購入し、旧型と交換した。操作に高度の技能が必要な旧型のMCを、扱いが容易な新型に切り替え、熟練していない作業者の加工可能な仕事の範囲を増やす。熟練技能者への過度の負担をなくし、作業量を平準化につなげる狙いだ。

旧型と取り換えた5台のMCは同一機種で、操作法も統一している。旧型だった時は、担当する従業員を機種ごとに決めていたが、新型導入後は従業員が機械を問わずに使え、仕事を割り当てる際の柔軟性が高まった。

旧型より操作が容易になり、各作業者が高度な加工に対応しやすくなることで、生産計画も立てやすくなり、納期短縮にもつながる。また、生産が逼迫した際に、一部の熟練技能者に仕事が集中する弊害を改善する効果も見込んでいる。

作る物を変え、作り方を変えても、独自性への追求は変えない。それが顧客や時代の要請に対応できる柔軟性をも生み出している。

【企業情報】

▽所在地=富山県富山市婦中町板倉513-4▽社長=水野文政氏▽創業=1963年 ▽売上高=約7億円(20年8月期)